澳大利亚Monash大学的Amaero项目成员、预备博士生Marten Jurg表示,增材制造带来的设计自由度可以有力的实现Aerospike发动机所需的技术突破。

Aerospike发动机是一种火箭发动机,可在广泛的高度范围内保持其空气动力学效率。 属于高度补偿喷嘴发动机类。 具有Aerospike发动机的火箭在低空下使用25-30%的燃料,其中大多数任务对于推力都是最大的需求。

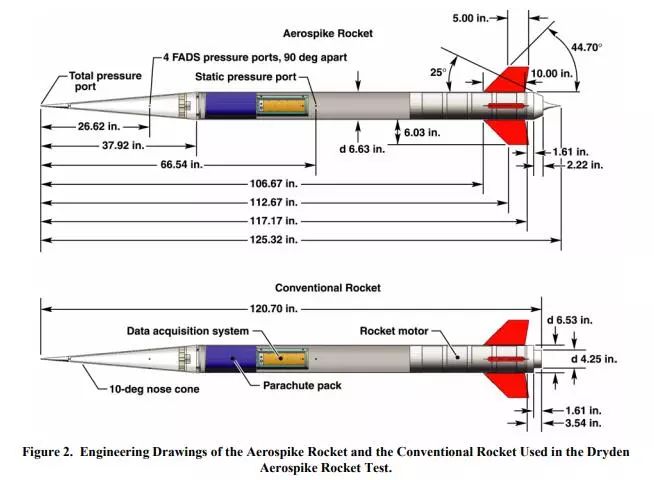

图片:Aerospike与传统发动机的设计区别

Aerospike排气歧管的设计与传统的钟形火箭基本上是相反的。当前航天飞机上普遍采用的传统钟形火箭的推力是逐渐减少的,当点火发射的时候效率最高,随后当火箭向上攀升的时候,推力开始减弱。而Aerospike结构设计理念可以保持火箭在离开地面后的推力。

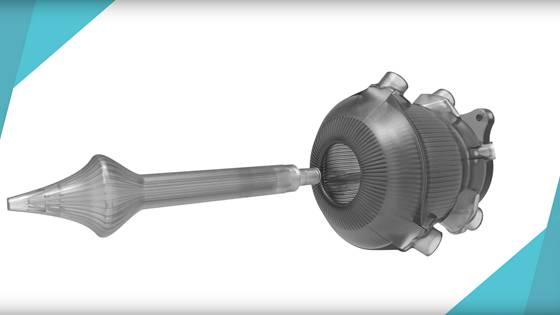

图片:Aerospike喷嘴(右)与传统发动机喷嘴的区别

Aerospike发动机已经研究了多年,是许多单级到轨道(SSTO)设计的基准引擎,也是航天飞机主机的强大竞争者。 最初XRS-2200 Aerospike发动机是由波音的Rocketdyne推进与动力公司研制并装配的。该发动机将为X-33提供动力。X-33是洛克希德马丁公司建议的商业可重复使用运载火箭。然而,从1996年到NASA在2001年正式取消VentureStar计划是Aerospike发动机得到高度重视又趋于平淡的一段时期,当NASA在2001年3月宣布该计划正式宣告失效时,当时NASA已经花费了近10亿美元的资金,而洛克希德马丁公司和其他合作伙伴则贡献了3.57亿美元。

Aerospike结构通过传统制造技术很难构建,通过3D打印技术,可以创造复杂的几何形状,包括机加工容易形成干涉的部位通过3D打印技术可以得到有效的解决。

Amaero团队从一开始就围绕增材制造设计理念设计了他们的航空航天发动机。团队在使用Hastelloy X(一种高强度镍基高温合金)材料在EOS M280上进行加工时,关于构建腔体尺寸约束、零件尺寸、材料性能以及零件设计的角度、厚度和布局等关键参数均已考虑在内,这些参数的设置是结合了该团队在使用选择性激光熔融技术加工高温合金方面多年的经验。

Amaero团队借鉴哈氏合金的加工经验,知道什么是可能和不可能的。通过与流体工程师的交流,Amaero团队能够快速迭代并创建符合关键性能标准的几何和特征,同时仍然保持适用于增材制造的可建造性。整个设计的理念围绕着价值实现来完成,比如发动机的三腔设计、截断的气塞和冷却配置。

其中随形冷却通道是Amaero的气动装置的一个特殊设计,传统上这是不可能制造的。包括随形冷却、喷射器歧管、消除高温密封(通过使燃烧室成为单件)以及流体流动路径和控制机制都体现了增材制造特点。通过单独的冷却通道不断改变尺寸和方向,以迎合特定的局部热通量,这对于确保发动机不出故障实现连续运行至关重要。采用传统的制造方法,人们可能会将冷却管路焊接在一起,但是由于涡管和管体的弯曲,管路必须连续变化宽度,这对于传统制造方法来说是非常困难的。

图片:带随形冷却的设计

由于Amaero的引擎原型只需要几个月的时间就可以完成,所以Amaero团队有机会从根本上重新思考其设计方法。为此,他们创建了计算工具,使他们能够快速迭代设计的基本方面,并快速融合到新设计解决方案中。 通过并行设计方法和一体化结构实现,可以大大缩短设计迭代时间,同时提高产品的整体性能。

创建了Amaero的aerospike引擎的团队已经组建了一个名为NextAero的新的合资企业来推进这项工作,关注未来在推进技术上的应用。与此同时,Jurg表示,Amaero正在使用其Aerospike“向那些不了解该过程的人展示增材制造的潜力,以及如何通过与AM设计师合作来构建具有更高性能水平的产品”。

值得一提的是,就在上周,当初Amaero项目的负责人澳大利亚工程院院士吴鑫华正式入聘上海理工大学。吴院士与澳大利亚科学院、工程院院士、中国工程院外籍院士余艾冰,美国科学院院士Rodney R. Boyer,美国工程院院士 James C. Williams 接受了上海理工大学的聘任,分别担任上海理工大学的“增材制造国际实验室”主任和方向带头人。

当然,3D科学谷认为这并不意味着VentureStar计划就此可以复兴,概念原型与真实的火箭发动机尺寸之间还存在很大的区别。不过随着增材制造走向大尺寸加工,或许VentureStar计划复兴的这一天会到来。

根据3D科学谷的市场研究,莫纳什大学在航空航天增材制造领域有着多年的经验积累,其科研团队和大学技术产业化的公司Amaero团队,曾与法国宇航企业赛峰集团合作,开发了两台3D打印的喷气式发动机,目前该发动机已经进入到商业化阶段。

除了在飞机发动机增材制造方面的研究,莫纳什大学和Amaero团队还与Betatype合作,通过Betatype点阵建模软件平台Engine-Platform 开发火箭发动机轻量化零件。

图片:通过EOS M280 打印的火箭发动机轻量化零件概念原型,图片来源:Betatype

在这个研究项目的最后一年,莫纳什大学的团队开发了一系列体现3D打印特点的概念性火箭零件,其中一个零件是火箭壁内的带有随形冷却夹芯结构的轻量化零件。

由于结构的设计至关重要,莫纳什大学团队自己开发了脚本指定零件中的微格结构,通过Engine-Platform软件中开放的 Arch格式,研究团队能够避免因创建网格结构而产生大量的数据。软件中抽象的算法,大大降低了CAD模型数据的复杂度,使得模型数据更容易管理。

在设计轻量化结构零件时,需要结合整个零件的功能实现,综合考虑空隙精度、空隙率、空隙形状、空隙大小、孔分布以及相互之间连通性等因素。轻量化结构零件由基本结构、外形结构及超轻结构合成,在这个过程中,体现出设计能力的水平。

在国内外的金属3D打印企业中,英国雷尼绍、西安铂力特等金属3D打印企业也针对增材制造轻量化结构进行了大量探索,例如,铂力特针对中空夹层、薄壁加筋,镂空点阵,功能集成的一体化这四种典型的轻量化结构进行了探索,通过轻量化结构的设计和金属3D打印设备为航空航天、汽车等机械轻量化零件的制造提供解决方案。在设计软件领域,Altair的solidThinking Inspire 拓扑优化软件在设计轻量化3D打印零部件领域也有大量应用。

参考资料:AIAA-2005-3797 Flight research of an aerospike nozzle using high power solid rockets

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com