军用航空发动机关键件(以下简称关键件)再制造技术是对报废的关键零部件进行再生,对设计制造缺陷进行修正,且质量特性不低于新品的先进技术。主要有:前处理技术、表面完整性修复技术、性能及形变恢复技术、寿命预测评估及考核验证技术。

根据航空制造网发表的《修复报废航空发动机叶片?中国军工这项技术厉害了 》(作者白夜),中国人民解放军第五七一九工厂,它始建于1976年,是空军装备部直属的航空发动机修理工厂,是国家大型企业、军队一级企业。主要承担空军新型航空发动机的修理任务,他们自主创新的军用航空发动机修理再制造技术体系,达到国际水平。

航空发动机使用到翻修期或有重大故障,就得彻底分解大修。因为军机使用环境极为恶劣,翻修期一般只有数百小时,叶片等关键件报废量也极大。

叶片是目前航空发动机数量最多的关键件,工作环境最恶劣,价格也最为昂贵。而且这种叶片它的材料也非常稀缺,基本上都是高锰合金、钛合金。某型发动机全台叶片数达到 2000 多片,如果全台更换,价格接近发动机整机采购价的2/3。

从国外高价购买相关配件并非长久之计,但发动机从设计、研发再到维修都是中国的短板。5719厂为了解决过度依赖国外配件问题,他们将目标锁定在了“再制造技术”上来。简而言之,就是用现代化的一些技术,将一些废旧零件重新恢复生命,虽然也是一种维修技术,但是却高明的多。

航空发动机叶片的修复和再制造过程就是对叶片磨损的曲面或端部利用3D打印-增材制造的方法对其进行填补,然而补充部分的尺寸精度和表面粗糙度不能满足使用要求,再利用减材制造的方法(磨抛或机加工)去除多余材料,使其恢复到最初的型面。涉及到的关键技术有测量、增材、焊接、切削、磨抛等,而磨抛是在增材后具有获得所需的型面、尺寸、表面完整性的作用。

再制造技术难点有以下4点:

- 在航空发动机中,涡轮叶片由于处于温度最高、应力最复杂、环境最恶劣的部位,所使用的都是耐高温、高强的材料,这是一把双刃剑——满足航空发动机的高性能要求,但这类难加工材料在加工过程中刀具磨损严重,想要精准控制切削量是有一定难度的。

- 航空发动机叶片的维修与制造具有本质上的区别,制造叶片的尺寸都是固定的,但是,叶片在高温环境下运转一段时间后,产生的磨损对每个叶片都是不一样的,具有个性化的变形量,这就给修复带来了一定的困难,不能像制造叶片那样具有通用性,需要智能化的自适应技术来支持。

- 修复后的叶片尺寸、误差、精度、表面完整性等都需满足标准要求。

- 目前大多数叶片修复依靠人工,尤其是磨抛,依赖人的经验和技能,劳动强度大、效率较低。如果采用机器人来替代人工,那么机器人也需要具备智能化判断的相关知识。

通过近 20 年的努力,5719厂建立了军用航空发动机关键零部件再制造核心技术体系,对大量按原规定必须报废的叶片等关键件进行了再制造,包括引进和国产三代机,有 4 万多件关键件装在千多台次航空发动机上安全飞行 33 万多小时,从未出过问题。

现在,解放军5719厂已经可以针对不同叶片的故障情况,让不同的部位的叶片重新“长”起来,让它跟新的一样。

-- 激光熔覆3D打印技术

根据根据航空制造网发表的《报废零部件“起死回生”的灵丹妙药——激光熔覆技术 》(作者李嘉宁)。再制造领域,激光熔覆3D打印技术是常用的技术,激光熔覆技术可显著改善金属表面的耐磨、耐腐、耐热水平及抗氧化性等。目前有关激光熔覆的研究主要集中在工艺开发、熔覆层材料体系、激光熔覆的快速凝固组织及与基体的界面结合和性能测试等方面。

飞机制造中较多采用钛合金,如Ti-6Al-4V钛合金用于制造高强度/重量比率、耐热、耐疲劳和耐腐蚀的零部件。

因为难以加工,加工这种零件需要花费加工中心数百小时的工作量,磨损大量的刀具。而激光熔覆技术在这方面具有较大优势,可以强化钛合金表面、减少制造时间。

近年来,美国AeroMet公司的研发有了实质性的进展,他们生产的多个系列Ti-6Al-4V钛合金激光熔覆成形零件已获准在实际飞行中使用。其中F-22战机上的2个全尺寸接头满足疲劳寿命2倍的要求,F/A-18E/F的翼根吊环满足疲劳寿命4倍的要求,而升降用的连接杆满足飞行要求、寿命超出原技术要求30%。采用激光熔覆技术表面强化制造的钛合金零部件不仅性能上超出传统工艺制造的零件,同时由于材料及加工的优势,生产成本降低20%~40%,生产周期也缩短了约80%。

激光熔覆技术对飞机的修复产生了直接的影响,优点包括修复工艺自动化、低的热应力和热变形等。由于人们期待飞机寿命不断延长,需要更加复杂的修复和检修工艺。涡轮发动机叶片、叶轮和转动空气密封垫等零部件,可以通过表面激光熔覆强化得到修复。例如,用激光熔覆技术修复飞机零部件中裂纹,一些非穿透性裂纹通常发生在厚壁零部件中,裂纹深度无法直接测量,其他修复技术无法发挥作用。可采用激光熔覆技术,根据裂纹情况多次打磨、探伤,将裂纹逐步清除,打磨后的沟槽用激光熔覆添加粉末的多层熔覆工艺填平,即可重建损伤结构,恢复其使用性能。

把受损涡轮叶片顶端修覆到原先的高度,激光熔覆过程中,激光束在叶片顶端形成很浅的熔深,同时金属粉末沉积到叶片顶端形成焊道。在计算机数值控制下,焊道层叠使熔覆层增长。与激光熔覆受损叶片不同的是,手工钨极氩弧堆焊的叶片堆焊后的叶片必须进行额外的后处理。叶片顶端要进行精密加工以露出冷却过程中形成的空隙,而激光熔覆省去了这些加工过程,大大缩减了时间和成本。

熔覆区在激光束和送粉系统的作用下形成,基体材料和合金粉末决定了表面熔覆层的性质。激光直接照射在基体表面形成了一个熔池,同时合金粉末被送到熔池表面。氩气在激光熔覆的过程中也被送入熔池处以防止基体表面发生氧化。形成的熔池在基体表面,如果合金粉末和基体表面都是固态,合金粉末粒子接触到基体表面时会被弹出,不会黏着在基体表面发生熔覆;如果基体表面是熔池状态,合金粉末粒子在接触到基体表面时就会被黏着,同时在激光束作用下发生激光熔覆现象,形成熔覆带。

相关资料表明,采用激光熔覆技术修复后的航空部件强度可达到原强度的90%以上,更重要的是缩短了修复时间,解决了重要装备连续可靠运行所必须解决的转动部件快速抢修难题。

–—- 3D科学谷Review

关于激光熔覆技术用于再制造,目前国内以西安铂力特(Bright laser)以及北京王华明院士的团队为主要的3D打印服务方。

-- 不断发展的激光熔覆技术

而激光熔覆技术本身也在获得不断的发展,2017年,德国Fraunhofer研究机构还开发出超高速激光材料沉积-EHLA技术,这项技术使得定向能量沉积技术所实现的表面质量更高,甚至达到涂层的效果。目前EHLA技术已经迅速的被德国通快商业化。

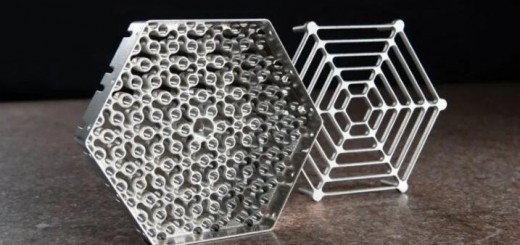

图片:EHLA技术,来源: Fraunhofer

-- 混合增材制造技术用于叶片修复

国际上,不仅是航空叶片,增材制造还被用于涡轮叶片的修复。根据3D科学谷的了解,在这方面,GE于2015年收购阿尔斯通电力公司后,还获得了通过Hamuel的混合增材制造设备来修复涡轮叶片的技术。在瑞士Birr的GE Power Services生产基地,新融合进来的原阿尔斯通团队通过Hamuel混合增材制造设备,不仅修复叶片,还提升了叶片的性能。

根据GE的工作小组,混合增材制造的一个优势是仅需要一次装夹过程。与多台机器相比,一次装夹的情况节省了传输和调整时间。在采用切割、堆焊和精加工等连续步骤的典型维修中,混合增材制造节省了三个运输和夹紧步骤中的两个。

从混合增材制造加工工艺中获益的另外一个例子是提高叶片性能。在过去的几年的加工经验表明,通过改进叶片的设计可以提升涡轮机效率。叶片作为涡轮实现能量转换的基本元件,其几何外形设计优劣将直接影响涡轮的整体性能。通过改变涡轮叶片前缘形状,可以达到提高涡轮流动特性和气动性能目的。而3D打印技术为制造的灵活性扩展了很大的自由度。

而在过去,这样对于叶片的修改几乎是不可能的。而混合增材制造设备上的3D打印和铣削加工的配合带来了小量修改的可行性与经济性。当这些叶片被完全修复后,它们被赋予了新的性能,从而有力地提升涡轮的整体性能。

-- 冷喷增材制造技术

不仅仅是文中提到的激光熔覆3D打印技术(LENS技术)以及混合增材制造技术(激光熔覆与机加工的结合),根据3D科学谷的市场研究,冷喷增材制造技术正在引起再制造领域的注意。其中,GE就通过向飞机发动机叶片表面以超音速的速度从喷嘴中喷射微小的金属颗粒,为叶片受损部位添加新材料而不改变其性能。

大多数金属3D打印机使用激光来加热粉末钛和其他金属,并将它们熔合成一层一层地构建新的部件。包括激光熔覆(LENS)3D打印技术,这些技术适用于直接根据计算机文件构建新组件,但是加热现有零部件会改变其晶体结构和机械性能,这需要对工艺和材料有着极高的控制能力,从而使得工艺的大规模商业化变得充满挑战。

除了不需要焊接或机加工就能制造全新零件以外,冷喷技术令人兴奋之处在于,它能够将修复材料与零件融为一体,完美恢复零件原有的功能和属性。这样就能有效延长零件使用寿命几年,甚至几十年,最终为客户创造了更大的价值。

在GE的Avio Aero,冷喷雾过程发生在一个步入式冰箱尺寸的金属室内。腔室内装有一个带有超音速喷嘴的机器人手臂,可将小至5微米的金属粉末颗粒喷射到零部件上。他们用如此大的能量撞击表面,与零部件形成扩散结合。在动力学的作用下,来自粉末充电枪的每一个金属颗粒都会附着在零部件上进行重建用途。

与我们所熟知的3D打印的工作原理有所不同的是,3D打印是根据计算机建模文件构建零件,但冷喷涂机使用实际的喷气发动机零件的数字扫描结果来准确地重建断裂部分。

冷喷技术非常独特地结合了材料、工艺和产品功能,预计在不久的将来,将会用于飞机部件如转子、叶片、轴、螺旋桨、齿轮箱的维修和改造,有一种看法认为这种工艺将在未来的20年内占到零件修复50%的应用。

延伸阅读请参考3D科学谷发布的《3D打印与航空发动机白皮书》,《3D打印与航天领域白皮书》,《3D打印与高温合金白皮书》。

本文参考资料来源:航空制造网

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com