叶片转速可达1600公里/小时(相当于波音737飞行速度的两倍),受力高达11吨(约为伦敦一辆满载双层公交车的重量),并被1250摄氏度的气体所包围。叶片被摄氏1,250度的气体包围,然后利用超过摄氏400度的空气冷却,这就是西门子的3D打印叶片(视频)。

从原型到叶片产业化生产到燃气轮机重新设计再到数字工厂

西门子叶片的3D打印技术进入到产业化生产领域,离不开林肯、柏林和瑞典芬斯蓬的西门子工程师与材料解决方案部门的专家组成的国际项目团队的共同努力。

来源:西门子

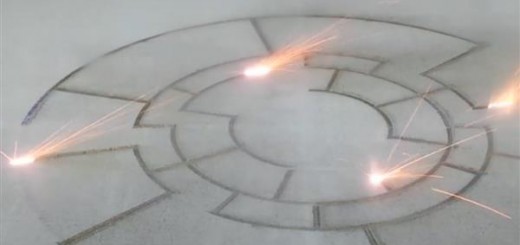

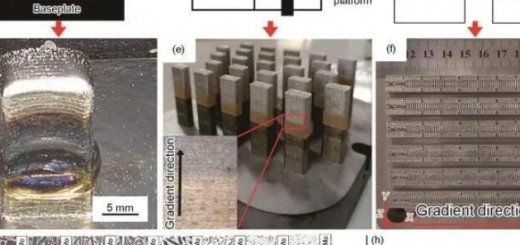

根据西门子,之前,燃气轮机叶片的生产工艺只有铸造和锻造两种。在铸造叶片前,必须先根据每个叶片制作出复杂的模具。这个过程非常复杂、耗时费力且成本不菲。增材制造技术改变了这种现状。它首先使用激光束照射薄薄的金属粉末层,使之受热熔融,然后移走激光束,等待金属冷却成型。逐层重复此过程,直至3D打印出叶片模型。借助增材制造技术,团队将燃机叶片从设计到生产的时间从两年缩短到了两个月。

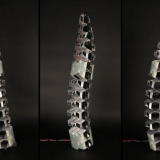

由于燃气轮机内部充斥着高温、高压和超高离心力,轮机叶片必须能够耐受极端条件。3D打印而成的轮机叶片被安装在了功率为13兆瓦的SGT-400型工业型燃气轮机内。该叶片由耐高温的多晶镍超合金粉末制造而成,能够耐受高压、高温和燃气轮机运转所产生的离心力。

更重要的是3D打印技术使得改良过内部冷却结构的叶片能够以传统加工方式难以实现的工艺制造出来。西门子通过3D打印不仅仅简化了叶片的生产方式,还提升了叶片的性能。

正如视频所提到的,叶片是由Materials Solutions的3D打印设施制造的。西门子新收购的Materials Solutions公司位于英国伍斯特地区,专门生产透平机械高温应用的高性能部件。对透平机械设备来说,精度、表面光洁度和材料质量对确保部件的运行性能至关重要。

西门子在材料科学、自动化、制造等关键领域拥有广博的知识和工艺专长,因此西门子在塑造3D打印行业的未来方面拥有巨大优势。不仅仅是叶片,西门子正在研发仅能借助增材制造技术实现的独特燃气轮机设计,扩大增材制造轮机设备的批量生产。立足西门子在能源市场逾百年的经验,西门子有能力将新设计可能性转化为面向客户的具体解决方案。

西门子广泛利用增材制造技术实现快速原型制作,并且已经推出面向燃气轮机压气机和燃烧系统部件的批量生产解决方案。3D科学谷了解到2016年2月,西门子在瑞典芬斯蓬建设了一家新的3D打印部件生产工厂,西门子重型燃气轮机的首款3D打印部件,已于2016年7月商业运行。

相信这一切仅仅是变化的开始,根据西门子在Finspong的增材制造小组负责人Andreas Graichen,增材制造技术开启了通往全数字化价值链的大门。尽管许多制造工序已经实现数字化,但它们只是彼此隔绝的数字孤岛,我们仍需将这些孤岛自动联系起来,创造出全面的数字化价值链。一旦在若干传统车间内成功实现了数字化生产控制过程,企业就有望在靠近客户的地方进行生产。在未来的全数字化生产链中,客户与制造商之间的距离将不再是障碍。这是因为成品部件的运输将被数据传送所取代。数据能够又快又安全地发送至任何地方,甚至世界上最偏远的角落。

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com