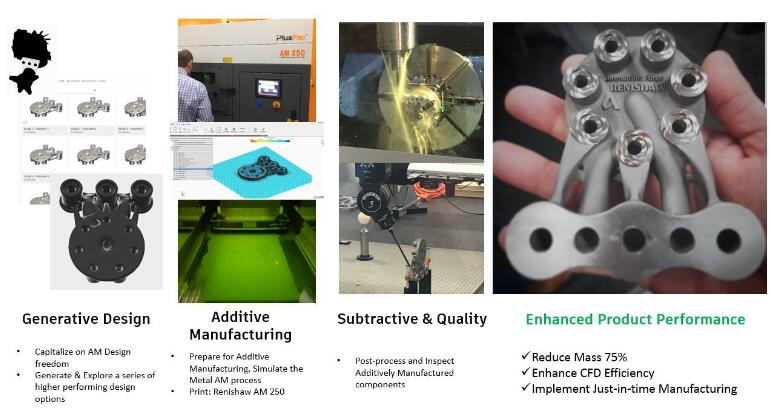

3D打印-增材制造(AM)正在快速发展,这背后的驱动因素是3D打印释放了设计的自由度,所以我们需要重新想象我们的设计以适应新的生产潜力。

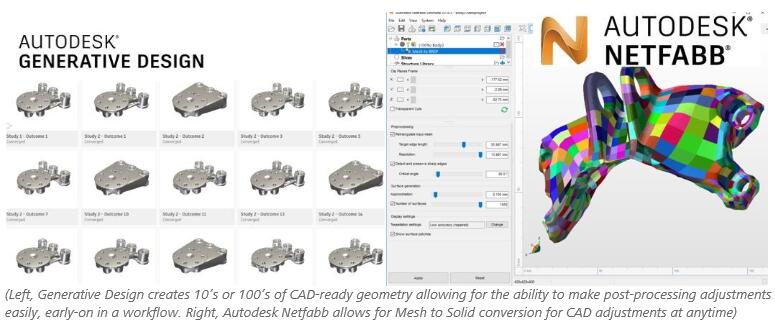

最近,通用汽车采用欧特克(Autodesk)的创成式设计软件对车内零部件进行优化设计,通过使用欧特克创成式设计技术的Fusion 360 Ultimate软件包,用于胞元优化和金属增材制造模拟的Autodesk Netfabb,以及该公司的Alias,Recap Pro和Meshmixer等软件,通用汽车发现从创成式设计中所获得的好处远不止轻量化。

通用汽车和欧特克在通用汽车密歇根州沃伦技术中心重新设计了汽车座椅支架 – 座椅安全带固定部位。只需要定义零件需要实现的性能参数(包括所需的连接点,强度和质量),欧特克的创成式设计软件就产生了超过150种有效的设计选项,新设计比原来的部件轻40%,强20%,并将八个不同的部件整合到一个增材制造部件中。

那么在迈向增材制造之路,还有一个不容忽视的细节是需要考虑增材制造与减材制造的结合。

液压歧管的增材制造挑战

很多人认为增材制造和减材制造是竞争技术,而忽略了他们之间的互补性,其实在大多数情况下,必须通过减材制造的后处理与金属增材制造的组合才能完美的加工出符合要求的零件。

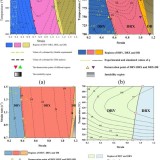

根据行业数据,选择性激光熔融零件的通常表面粗糙度值在15μm和40μm之间(根据Metal-AM.com)。根据应用的不同,例如图片中的液压歧管零件的很多关键部位的几何精度需要通过机加工来完成精加工或通过抛光来达到精度要求。

另外,为了满足孔加工的需要,例如螺纹孔则需要后续的钻孔和攻丝加工。

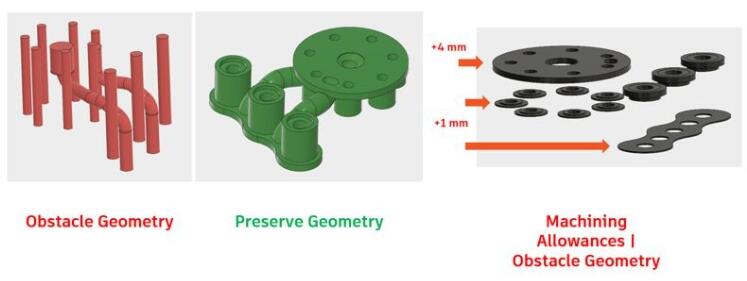

需要考虑减材制造的约束条件,这就对创成式设计带来一些额外的挑战,你需要考虑:

1.如何连接增材制造和减材制造?

2.如何通过创成式设计进行后期处理?

3.在减材制造的后处理加工过程中,如何装夹这些零件?

4.如何针对坐标系调整这些零件?

加工挑战,软件来化解

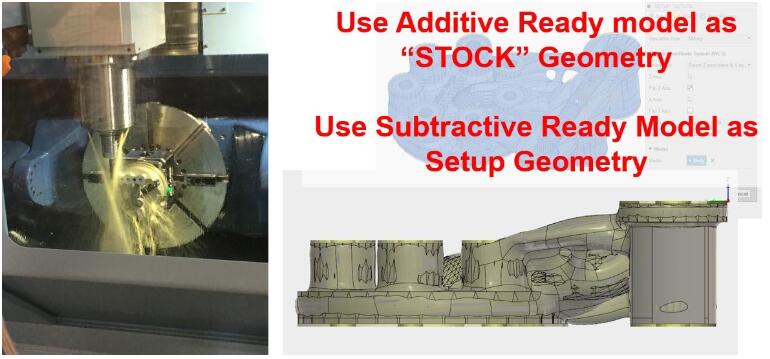

无论无何,对于减材制造来说,目前机加工设备需要的是基于CAD模型的编程语言,机加工设备无法理解增材制造设备所使用的STL格式。所以Autodesk Netfabb和Autodesk创成式设计在Fusion 360解决方案中考虑到这一因素,通过Mesh-to-BRep功能,Autodesk的创成式设计软件可以创建一个用于CAD准备的SAT文件。

关于加工余量,软件也可以提供规划,例如,对于铝,钛,不锈钢和铬镍铁合金,通过在创成式设计过程中将加工余量设置好,可以方便工程师在随后的减材加工中不会被这个问题所干扰。

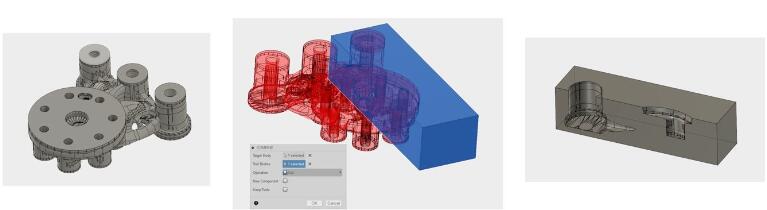

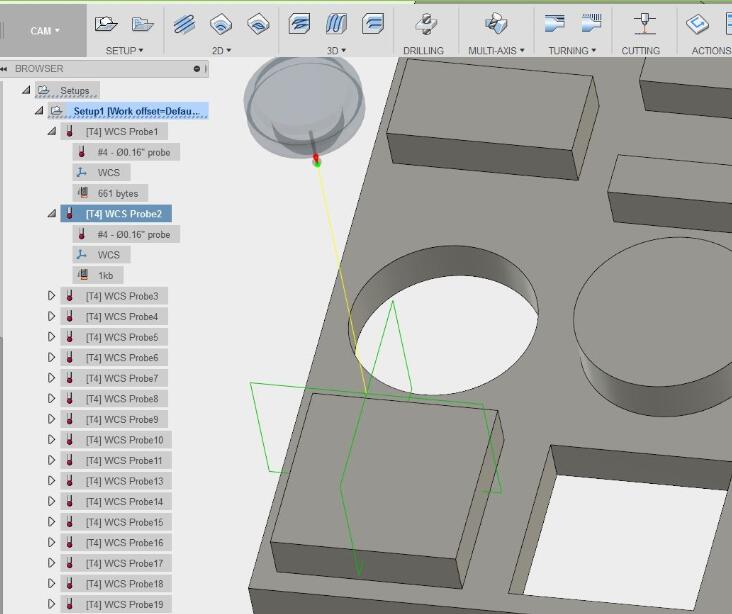

当然,另外一个重要的考虑因素是工件在后续机加工过程中的装夹问题。通过创成式设计软件可以创建3D打印的Conformal Jaws作为夹持部位。案例中的液压歧管零件的设计通过雷尼绍加拿大解决方案中心进行了后续装夹方面的调整,3D打印的保形卡爪用于紧固住3D打印的零件在后续的精加工过程中的零件位置,对齐方式为WCS(工作坐标系统)部分。

在Autodesk Fusion 360中,可以创建创成式设计的零件,可以通过CAM软件来生成后续机加工的策略,并生成CNC刀具路径程序。

图片:经过CNC机加工后的液压歧管零件,金属3D打印过程通过雷尼绍的AM250完成

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com