对于原型设计与制造公司来说,快速完成交货与质量达到要求是两大挑战。而要满足质量要求,检测技术是必不可少的,传统的检测方法需要用夹具夹持工件,以创建特定的测量基准面,并用坐标测量机的触发式测头及时完成整个检测过程,或使用视觉测量系统测绘工件的外表面。很多情况下,在缺乏先进检测技术的帮助下,一些工件内部检查方法需要用二维X射线扫描,或采用破坏性的检测方式。

工业用计算机X射线断层成像(CT)扫描是一种新兴检测技术,它为大幅降低产品试制检测成本,以及在三维无损检测中快速而准确地分析工件内部缺陷提供了可能。

工业用计算机X射线断层成像(CT)扫描允许测量内部结构和缺陷。采用这种技术使用户能够以以前只能通过破坏性方法完成的方式可视化内部结构。

拿国际工具与设备公司(TEI)来说,该公司的设计团队开发了全电动摩托车Lightning LS-218,旋转臂是由3D软件设计公司Autodesk创建的,然后用了三个星期的时间进行铸造、清洁、热处理、精加工和检查摩托车摆臂。

为确保零件满足机械扭转的需求,TEI采用了工业用计算机X射线断层成像(CT)扫描来测量内部结构和缺陷。作为自20世纪70年代以来医学领域的领先技术,CT扫描正在工业领域成为重要的检测工具。

工业CT扫描的基本形式与医学CAT扫描类似,只是现在这种CT技术正被用于扫描各种工业零部件,而不是人体。医学CAT扫描主要用于可视化目的,而工业CT扫描不仅实现可视化,而且还可进行测量。工业CT扫描是将二维X射线图像交织形成工件内部和外部三维影像的过程。*

由于采用X射线扫描,因此可在无需夹持的自由状态下对脆弱易损的零部件进行检测。由于无需对工件施加测量力和进行夹持,因此可确保工件被检测时处于其自然位置。扫描完成后,对数据进行重构,然后用CT CAD软件进行数据处理,实现零件与CAD模型对比、几何尺寸与公差(GD&T)分析、零件与零件对比、组件/缺陷分析、孔隙分析和壁厚分析,并生成逆向工程所需要的CAD数据。利用这种CAD软件,刚入门的用户也能轻松地获取断层扫描数据,以及开启/关闭内部组件密度扫描、按密度值进行颜色编码以及测量等功能。*

CT扫描已成为许多研究,工业和安全关键应用的重要工具,帮助制造商“看到”产品内部,尤其是那些具有测量隐藏或难以到达的特征部位。”

当为一辆能达到218英里/小时的摩托车制造零件时,绝对必须完美铸造没有缺陷的铸件。由于摩托车摆臂的复杂性,TEI需要确保在原型生产后结构完整性。这时候通过使用白光扫描进行铸造尺寸测量,并通过接触探针检查加工区域。由于安全性非常重要,CT扫描为TEI提供了非常优质的断层扫描,将扫描结果放在一起并输出到Volume Graphics软件中,设计师能够进行各种分析,CT图像证实了摩托车摆臂铸件的质量良好,没有孔隙或夹杂物。

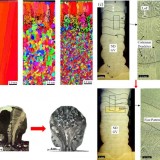

近几年来,工业用计算机X射线断层成像(CT)扫描也达到了微米的等级,根据上海材料所凌松,无损检测的方法不仅仅局限于材料内部缺陷的检测与表征,还可实现材料的密度、弹性参数、孔隙率、残余应力分布以及其内部各种非连续性等方面的无损测试与表征;整个过程可实现快速、无损、原位的结果。

根据3D科学谷的市场研究,对于金属增材制造的复杂性可以区分为五个层面:1 简单的零件、2 优化的零件、3 带有嵌入式设计的零件、4 为增材制造设计的零件、5 复杂的胞元结构零件。

在这方面,宾州大学将现今的检测方式针对这五个层面的检测有效程度做了分析。在第5个层级上只有X射线显微CT(X-ray Micro CT)是有效的检测手段。

通过实现对复杂零件的检测,当前的增材制造行业有望将过程中加工参数与模型结构以及零件机械性能建立有效的相关性分析,随着材料特征数据库的建立,以及对加工过程中几何形状特征与重要的工艺变量之间关系的理解,3D科学谷认为我们将有望建立增材制造领域的知识专家系统,从而将金属增材制造推向另一个高度。

* 部分参考自《工具技术》

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com