著名航空航天企业法国赛峰集团宣布将在法国波尔多开设增材制造/3D打印园区,该园区的投资金额达6800万欧元,这个园区被命名为赛峰增材制造(Safran Additive),将在工程、生产和研发方面创造200个就业岗位。新的赛峰增材制造园区将成为赛峰集团3D打印能力的重要补充。

十多年来,赛峰集团一直在将3D打印技术应用于航空航天零部件开发与制造工作中。本期,3D科学谷整理了赛峰集团过去几年通过3D打印技术实现的复杂航空零部件制造的应用,从中可以感受到赛峰正处在前沿的直接制造技术领域,并通过增材制造技术搭建起新的制造技术壁垒。

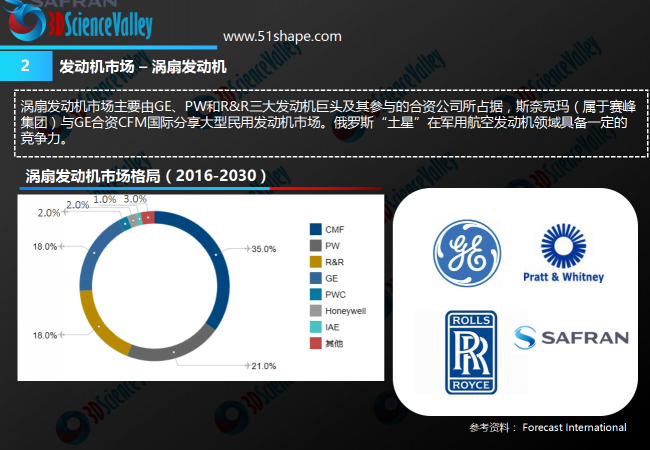

赛峰集团是航空发动机市场中涡扇发动机和战斗机发动机的主要制造商之一。

赛峰集团与GE平股合资公司的CFM国际公司是LEAP发动机的制造商。LEAP 发动机中对减少排放,降低燃油消耗起到关键作用的燃油喷嘴头是3D打印技术制造的,目前GE 航空已经实现这一3D打印燃油喷嘴的量产。根据GE航空,该部件中集成的14条精密的流体通道将燃油与空气高效混合,可以帮助发动机实现优越的性能。

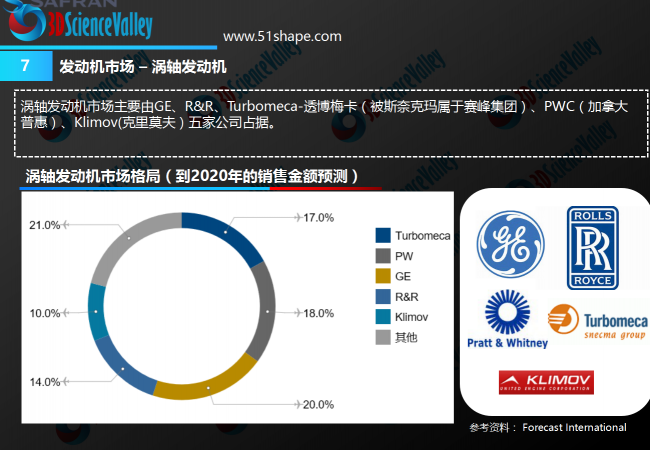

图:战斗机发动机市场,来源:《3D打印与航空发动机白皮书》。

透博梅卡公司(Turbomeca)是斯奈克玛的子公司,隶属于赛峰集团,其产品还包括通用飞机和导弹用的涡轮喷气发动机以及地面、工业和海上用的发动机。

透博梅卡在2015年就宣布在其法国Bordes制造工厂使用金属3D打印设备生产直升机部件。已实现生产的零部件包括3D打印燃料喷射器喷嘴和Ardiden 3发动机的燃烧室漩涡式喷嘴。Bordes工厂的增材制造设备是透博梅卡改善公司制造能力的长期计划的一部分,他们计划将多种增材制造技术整合进供应链中。

根据透博梅卡,Arrano 燃料喷射器喷嘴由单一材料一次成型,在使用中显示出了先进的喷射和冷却功能。

在直升机发动机制造领域,赛峰有一款3D打印的镍基合金X材料喷嘴已通过了欧洲航空安全局(EASA)认证,该喷嘴是Leonardo AW189型直升机的辅助动力装置(APU)的核心部件之一。

3D打印喷嘴安装在赛峰集团设计的eAPU60微型涡轮发动机上,以满足推重比高和结构紧凑的需求。 e-APU60能够提供60kWe功率,能够保证发动机的电力起动(在地面或者空中停车状态)和座舱加热。 e-APU60的典型特征包括:更优的功率重量比,出色的紧凑性,流线型结构和基于创新科技的高压力循环,高可靠性保证,低使用费用和出色的性能。

eAPU60涡轮喷嘴采用选区激光熔化3D打印工艺制造,采用镍基合金X代替传统上使用的铬镍铁合金铸件。传统的涡轮喷嘴由八个组件组成,通过3D打印允许将其切割成仅仅四个部件,使得喷嘴比原来轻了35%。采用3D打印技术制造涡轮喷嘴也缩短了开发时间,3D打印组件可以在几天内就完成制造。

赛峰集团广泛的材料测试活动也有助于推进3D打印涡轮喷嘴的认证。结果表明,喷嘴的新设计非常适合于通过选择性激光熔化工艺来加工,其冶金性能符合必须在极端条件下工作的高性能APU组件所承受的热和所需要达到的机械性能要求。赛峰集团着力于研究如何通过3D打印在零部件内部实现更为复杂的几何形状,从而减轻重量,同时提高强度和耐久性。

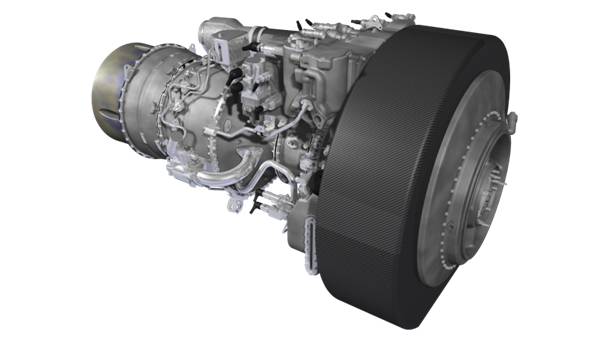

赛峰集团的在新型直升机发动机-Aneto涡轮轴发动机中也应用了3D打印组件。Aneto涡轮轴发动机是大功率发动机系列, Aneto-1K在航空航天公司Leonardo的AW189K直升机中使用。根据3D科学谷的市场观察,Aneto-1K的一大特点是,在其燃烧室中装有3D打印组件,以及3D打印导向叶片。

Aneto涡轮轴发动机专为超级中型和重型直升机市场而设计,赛峰集团的新型发动机采用了赛峰的“突破性技术”,Aneto系列发动机的功率范围为2500至3000(shp)。

Aneto发动机包含四级压缩机,由3D打印部件组成的新燃烧室,以及3D打印的进口导向叶片。3D打印带来更好的性能,并降低制造成本。根据赛峰集团,由于“特殊”的动力与体积比,新发动机的功率将比现有的相同发动机的功率提高25%。这将提供更多的动力,特别是对于海上任务,搜索和救援,消防或军事运输等任务,Aneto涡轮轴发动机是尤其适合的。

开发这些增材制造航空发动机零部件,离不开对于增材制造设计的探索以及对于金属增材制造工艺的驾驭能力,赛峰集团这些方面也进行了努力。

例如,赛峰在通过增材制造来制造不对称零部件,赛峰开发的方法包括以下步骤:

- 提供待制造部件的数字模型;

- 使模型相对于构造方向定向;

- 通过增加牺牲平衡部分来修改模型,该牺牲平衡部分被配置成为了平衡在制造部件时出现的残余应力的用途;

- 在修改的模型基础上,使用增材制造技术逐层制造出零件;

- 通过减材的制造方法切除掉牺牲部分。

根据3D科学谷的市场研究,通过这种方法,可以在计算机辅助设计阶段检测在制造过程中累积的残余应力的潜在风险,特别是部件内的不对称性,然后纠正模型的设计,以使其具有更规则和更好的比例,以便在制造期间使部件内的残余应力得以平衡。因此,在逐层制造期间,残余应力以更均匀的方式在部件内分布:这避免了这些残余应力集中在部件的某些区域中,超过可能导致部件的临界变形的某个阈值。

根据3D科学谷的市场观察,这种方法还被赛峰应用到了具有前缘,后缘和翼型的叶片部件加工。

赛峰正处在前沿的直接制造技术领域,这与3D科学谷在《从产品附加值的范式转移看全球制造业的变迁规律》一文中关于制造业的高附加值在往高生产成本要素的地区积聚的判断是一致的。

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com