荷兰著名研究机构TNO披露了基于增材制造的柔性生产平台,这种生产平台可以规模制造复杂的产品,每个产品在某种程度上都是定制的,同时3D打印速度也大大提高,比传统的独立3D打印系统快了10倍。

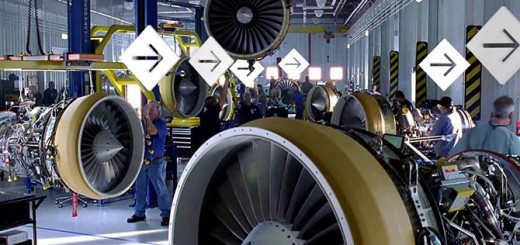

TNO是一家独立研究机构,在众多领域内致力于工程技术的研究和开发。他们最新的实验性生产线将连续操作原理应用到了3D打印工艺中,这意味着把3D打印头安装在了流水线上,一个打印头就像流水线上的工人那样只负责一部分的打印,而且多种材料的打印头排在一起,就可以实现单个部件的多材料打印。此外,这个平台是完全柔性的,现有的商业设备可以直接连接到生产线上。TNO表示,该实验性生产线是他们对于未来增材制造愿景的一部分。

目前,很多3D打印工艺都是首先沉积一层粉,然后再进行预热,最后进行打印或激光烧结。每个工序都需要等到前面的工序完成后才能进行。等待的时间是巨大的浪费。

为了弥补这一点,研究团队的目的是充分提高打印头的使用效率:“如果有一个系统,它的90%的时间是不动的,那么当我们把这90%的时间用起来的时候,它的速度和工作效率会大幅提高。”

其结果是, TNO的机器比同类系统快10倍,而且也不用增加额外的打印头。事实上,3D打印头的数量并没有改变,它们只是使用效率提高了。从技术角度来看,TNO设计的这条“3D打印生产线”包括100个相同的75×50毫米的平台,这些平台会在一个连续的传送带上以2米/秒的恒定速度移动。TNO还开发了一系列打印头,这些打印头能够飞快地喷射不同材料的“油墨”,主要包括可UV固化的聚合物或导电性油墨,这些“油墨”液滴的尺寸最小可达30微米,打印精度可达0.1微米。虽然研究团队目前使用的只是热塑性材料,未来他们也会尝试金属材料。

该平台可在两种模式下工作。 第一个模式就是用来制作完全的成品,比如芯片卡、电池或智能小工具等,其中每个对象都可以定制,都是独一无二的。第二种模式就是将现代制造的其它环节也融合进来,比如抛光、胶合或激光加工,甚至工业机器人,使之实际上成为一条完全数字化的流水线。

TNO还开发了一种打印头,其可在室温下处理粘度高达500兆帕的聚合物,这是一个巨大的飞跃,要知道当下市场上大多数的系统可处理的聚合物粘度仅在20兆帕左右。聚合物的粘度越高,生成的最终产品的功能特性越好。这一明显的优势将有助于3D打印技术从原型制造到生产的转换。

作为一个柔性化的可商用3D打印“工厂”,TNO的试验性生产线,可适应于各种制造行业,特别是那些更加偏重个性化的产品。例如,该设备可以被用于生产助听器或牙齿相关产品。制药公司可以使用它来打印药丸,同时可以实现药丸内部成份的定制化。

TNO目前商业化融资,共同进一步开发这一概念产品使其变成真实可用的工业化解决方案,并把它推向市场。

(本文编译自:3ders.org, 转载请链接至:www.51shape.com)