2014年Sigma Labs的努力还在于优化加工结果,类似于机床的精度包,通过优化加工参数来实现更好的加工结果,2015年他们更进一步,在“in progress”加工过程中实现对缺陷产品的避免,这样设备像长了大脑一样,在加工过程中感知缺陷并智能调整。起因是因为2014年国家技术研究所(NIST)认识到金属3D打印要往更宽的领域发展,打印过程的监测和控制是目前的瓶颈。在逐层铺粉的过程中由于层缺陷带来部分质量隐患,这极大的制约了金属3D打印技术的应用范围。Sigma Labs利用其统计学分析能力在质量控制上不断地做出有突破性质的研究,并把研究成果转化为过程控制工艺软件产品。

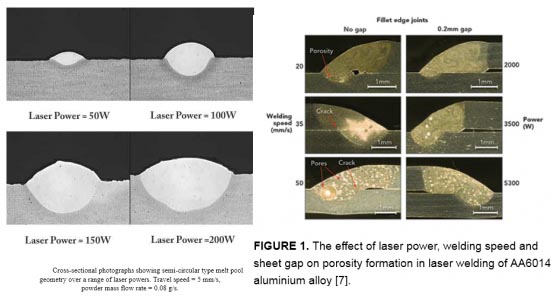

研究人员称在熔融过程中有超过50种不同的因素在发挥着作用,研究人员认为像尺寸和形状误差、熔融层中的空隙、最终部件的高残余应力,以及对材料性能——包括硬度和强度等各种变量相互关系的研究不足导致了3D打印工艺难以量化控制。金属粉末的熔化导致不当的缺陷,这造成了熔池内的缺陷称为孔隙和裂缝。

3D打印的重要品质是关于均匀加层,完美的零件的几何形状,最终零件的刚性和完整性。3D打印机要确保这些质量特性,这是一个非常复杂的挑战。更复杂的问题是影响融合过程的因素没有得到很好的理解。目前,过程控制主要是通过试错的实验方法进行的,并没有科学的方法来跟踪和控制。之前,NIST发布<<对增材制造粉末床熔融技术进行实时控制所需要的测量科学>>,但只是学术层面的规划,并没有实质性的进展。

现在,西格玛实验室与NIST将纸面上的规划带到现实,西格玛实验室传感技术-Sensorpak,是一个由声、光、热传感器、收集过程数据的全套系统。传感器记录的数据将建立过程文件,其中西格玛实验室工程师通过在洛斯阿拉莫斯国家实验室多年来在冶金和焊接的研究经验,能够从大数据中提取关键的质量记录,并通过结果特征还原关键过程的物理特征。

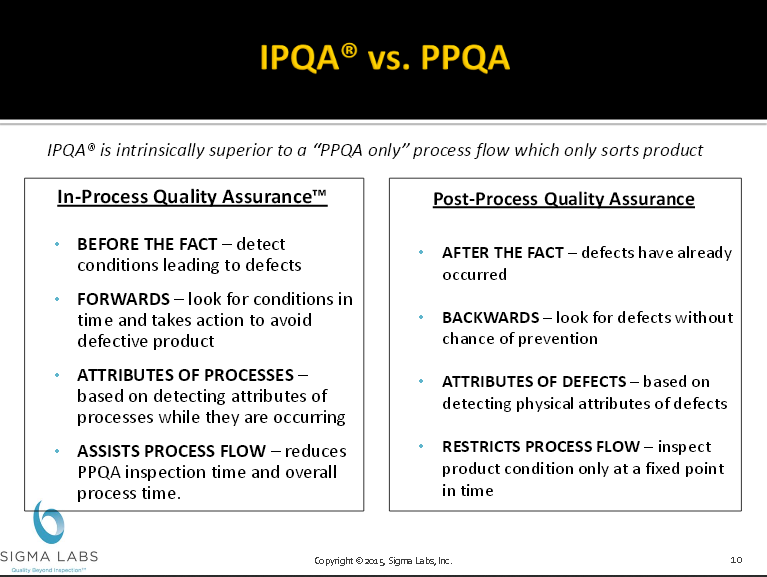

工艺参数存储会作为微观层面的设置跟结果做匹配。从工艺参数创建与质量的相关性。如果预定的规则都不符合,打印过程中断和信号激活的过程中,参数检测以及纠正执行偏差。在这种方式下,就需要防止出现有缺陷的熔池。这种前瞻性的过程控制被称为过程质量保证,是西格玛实验室独特的(iPQA™)技术。此外,过程质量度量(ipqm™)将包括质量保证,这样可以提高生产效率,并实现制造业务精益战略。

闭环控制-为了达到质量保证,在加工过程中自动改变机床刀具运动轨迹,这一向不是航空制造业所赞成的。增材制造业是一个新兴的技术,还没有一个标准。增材制造设备制造商必须证明过程进行了表征和定性试验以证明其设备性能。监管机构必须对此进行认证才能颁发生产设备许可。根据美国联邦航空管理局(FAA),零部件制造批准(PMA)必须要有FAA的批准。通过三维打印机自动改变参数的设置,制造过程的描述是十分困难的。

Sigma Labs西格玛实验室的突出贡献是参与制造基础组件委员会和系统制造商的组织工作。这些活动包括:

-与GE航空的联合技术开发协议

-与America Makes以及GE航空,Aerojet Rocketdyne,霍尼韦尔航空航天在合金、多平台的过程质量保证体系的开发方面的合作

-霍尼韦尔航空航天与DARPA的合同,通过增材制造生产的金属的性能预测

-在霍尼韦尔先进的制造检测中心评价西格玛实验室计量技术的几何变形

-爱迪生焊接研究所的增材制造协会(AMC)与NIST合作过程质量传感技术

-与荷兰增材制造行业协会关于金属3D打印机printrite3d的测试和下一代金属3D打印机的开发

-与Materialise协议包括集成、生产和营销西格玛实验室产品

-西格玛实验室现场演示PrintRite3D加强版本的EOS M290的开放日

作者:Josh Smith