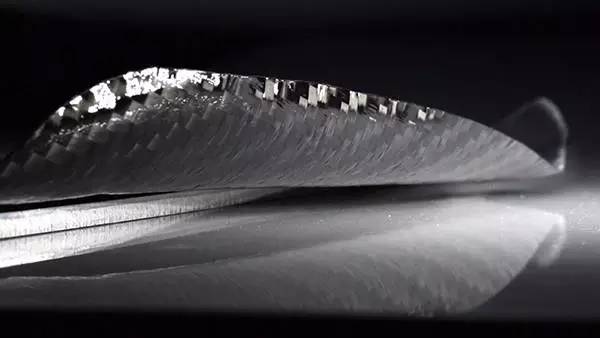

“ 碳纤维是一种含碳量在95%以上的高强度、高模量纤维的新型纤维材料。它是由片状石墨微晶等有机纤维沿纤维轴向方向堆砌而成,经碳化及石墨化处理而得到的微晶石墨材料。碳纤维“外柔内刚”,质量比金属铝轻,但强度却高于钢铁,并且具有耐腐蚀、高模量的特性,在国防军工和民用方面都是重要材料。

来自美国硅谷的Arevo Labs

Arevo Labs不仅提供碳纤维工业级3D打印机,还提供3D打印的新型碳纤维和碳纳米管(CNT)增强型高性能材料,而且使用其专有的3D打印技术和专用软件算法可以使用市场上现有的长丝融熔3D打印机制造产品级的超强聚合物零部件。

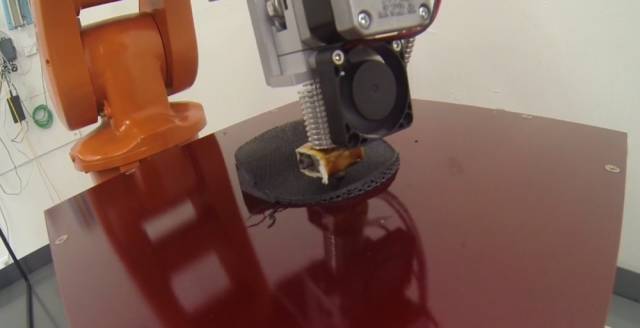

Arevo Labs推出了一个可扩展的以机器人为基础的增材制造(RAM-Robot-Based Additive Manufacturing)设备用来打印复合材料。该平台由一个市售的机械臂,复合沉积端执行器和一个全面的软件套件。

目前软件是专门针对ABB IRB 120六轴机器人,但可扩展的软件也可以支持更大的ABB机器人型号和尺寸,根据机器人的大小,打印体积可以从1000立方毫米达到8立方米。

末端执行器的硬件包括一个用于处理高性能碳纤维增强热塑性塑料的热管理沉积头。Arevo软件套件将计算机辅助设计模型转换为一组执行增材制造的指令发送给机器人。该软件提供了六度的自由度和多轴的工具路径,机器臂在三维表面可变方向。一个精确的运动学仿真解释材料沉积指令验证和优化打印过程。

Impossible Objects的VBAM工艺

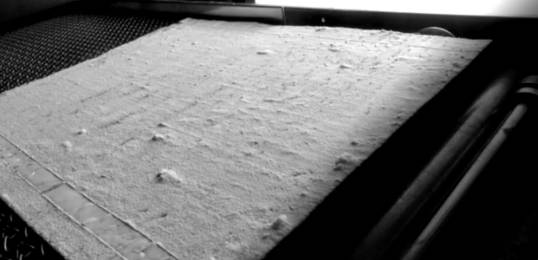

Impossible Objects的composite-based additive manufacturing method (CBAM) 工艺将一层层的特定材料堆叠起来,并用内置热源把它们融合在一起。最后,由一名技术人员将不需要的材料移除,打印过程就算完成了。

Impossible Objects将强度更高的材料用于3D打印技术,比如碳纤维、芳纶(Kevlar)和玻璃纤维等。打印完成后的零部件要比使用传统热塑性材料3D打印出来的部件强度要高2倍—10倍。 由于其独特的复合材料构成,用户也可以通过定制以用于各种应用,包括热和化学腐蚀等环境。

图片:层状的打印材料输送过程

Impossible Objects当前的商业模式是为客户提供高强度塑料产品的打印服务,他们正在将其CBAM技术设备商业化,下一步为客户提供出售设备的服务。

ElectroImpact的Automated Fiber Placement (AFP)

Electroimpact开发的永久形式的超薄碳纤维层技术,碳纤维打印设备很精细,但价格也非常昂贵,设备有着一个长达 6.4 米(21 英尺)的机械臂,头部有 16 个类似于老式缝纫机上线轱辘的装置,整个手臂被架置在 12 米长的轨道上,可以围绕模型运动进行快速打印,大大节约零部件和原型产品生产时间,降低成本,使用的材料则是兼具坚固和轻质的碳纤维。

NASA 位于阿拉巴马州的马歇尔宇航中心,用于建造火星等载人航天器中的零部件购买过Electroimpact的3D打印设备。基本工作原理和常见的3D 打印机类似,可以打印最宽近 8 米(26 英尺)的部件,这几乎是航天器上零部件尺寸的上限了。比较核心的一点是 Electroimpact 开发的 Automated Fiber Placement(AFP,碳纤维自动放置)技术,最直接的效果是打印大型部件的速度,在不平整和复杂的表面上,它的打印速度可以达到 2000 英寸/分钟,也就是 50 米/分钟。

波音也购买了多台Electroimpact的AFP设备, 用于制造波音777X的飞机翅膀上的复合材料结构。

国际上与Electroimpact竞争的设备包括Ingersoll Rockford,来自巴黎的Fives Group,以及西班牙的 MTorres(MTorres于2012被Pacifica Engineering收购)。

当然Electroimpact的AFP技术是否可以被列为3D打印技术的一种,3D科学谷亦心存疑虑,必竟在ASTM F2792标准里并没有关于AFP这一项。然而,ASTM标准也在不断更新和完善,其技术种类扩充亦有待进一步追踪。

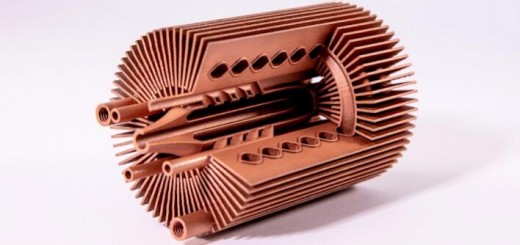

桌面级的Mark One

Mark One,使用碳纤维作为耗材,是全球首款能打印复合材料的桌面3D打印机。

Mark One 3D打印机整机定位在桌面级产品,长宽高分别为575x322x360mm,成型尺寸为305x160x160mm。其特点在于,一是可使用碳纤维作为打印材料,二是使用复合材料,直接制作高强度的部件和工具。该机型采用双挤出头,可兼容碳纤维、玻璃纤维、尼龙和PLA耗材;制作实际部件时能够选择合适的材料,兼顾强度和成本;3D打印的部件甚至能够取代经过金属加工的部件。2015年的收入同比增长400%。