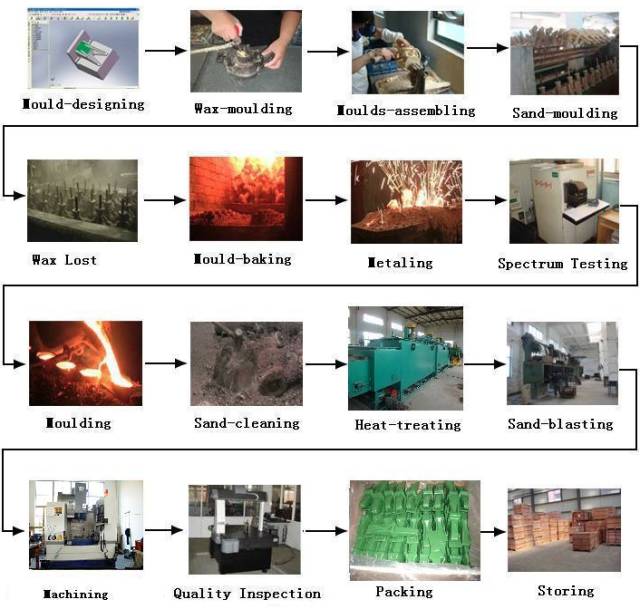

“ 传统铸造的方式环环相扣,流程长,适合大批量生产模式。

当面临试制与设计迭代的时候,小批量的铸件通过传统铸造的方式来完成显然是不经济而且费时费力的。通过3D打印的方法可以获得明显的经济效益,一种是SLM技术直接将最终产品打印出来,一种是3DP或SLS技术将砂模打印出来,然后通过热融的金属注入到砂模将铸件制造出来。

Voxeljet曾做过研究比较,针对砂模打印,对于通过3D打印技术5天即可完成的砂模,3D打印在6件一下与传统方式相比具有单件成本低的优势;对于通过3DP打印技术需要21天完成的复杂砂模,17件以下采取3D打印都具有单件成本低的优势。

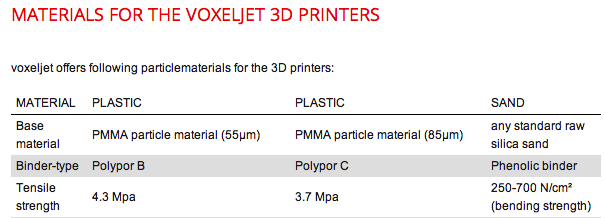

另外不仅仅是经济成本,3D打印有助于大大缩短模具和芯的生产过程,复杂的几何形状,灵活的修改调整,砂模的3D打印几乎不受复杂性的限制,3D打印通过化学粘接剂的直接粘合技术大大提升了3D打印对象的精度和强度。”

铸件的间接制造-SLS砂模烧结

小岩井特殊铸造公司是日本非常著名的汽车部件铸造公司。其社长小岩井丰己表示,在提供汽车、舷外马达及水上摩托等使用的各种铸造试制件时,通常采用3D打印砂模来制造。砂模无需开模成本,交货所需时间更短,利用3D打印技术则是目前砂模制造的趋势。这一技术通过扫描由三维CAD数据直接制造砂模。利用德国EOS公司的EOSINT S750的装置直接打印砂模。传统的复杂外形铸件仰赖熟练的手工技师将砂模拆分、制造再粘合起来,同时还需要母模造型、倒模等高难度技术。而利用层积砂模时则不同,可在不进行拆分的情况下一体制造完成精度更高的任意外形的砂模,与原有的制造法相比,这种制造法可将形成铸件的工期缩短50%。

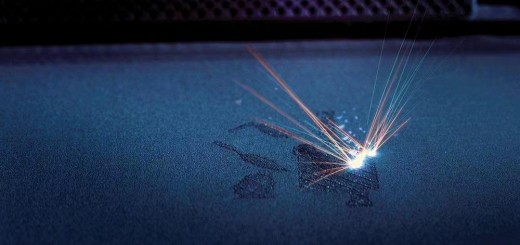

铸件的直接制造-SLM金属打印

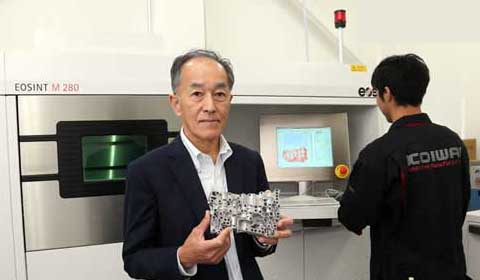

除了用S750打印砂模以外,2014年小岩井公司还从EOS公司引进了金属3D打印设备M280。对于一个铸造企业引进金属打印设备,小岩井社长表示,购买这一金属设备的目的主要是为了满足航空航天与医疗方向需求。而现在使用这台设备除了能满足这些用户的定制化的需求以外,还能够在大大缩短小批量、小型金属的铸件时间,制作大概手掌大小的铸件时间从原先的1周缩短到15~24个小时。

小岩井丰己社长使用金属粉末3D打印机“EOSINT M280”制作的铝件

3DP带来试制新领域, 塑料与砂模打印

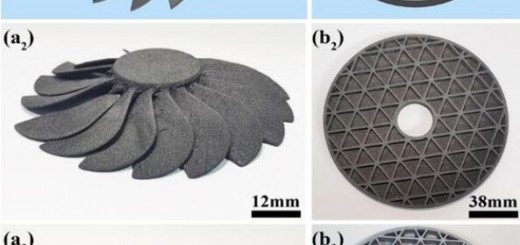

德国著名钢材与制品厂商斯穆+碧根柏,也是宝马公司的供应商。在变速箱开发与前驱系统开发或小批量生产中斯穆+碧根柏最需要快速和高效,而常规的熔模铸造技术一直无法满足这一需求。斯穆+碧根柏在2010开始使用3D打印技术, 刚开始的时候,通过Voxeljet服务中心打印零件,在24小时内制造出直径为500毫米的弗朗西斯转轮塑料模具。中心使用的材料是PMMA(聚甲基丙烯酸甲酯),其软化点为73℃,在温度700℃以上燃烧无残余物,非常适用于用失蜡法铸造零部件。

Voxeljet 1000 3D打印的弗朗西斯转轮塑料模具

随着打印模具的需求量不断上升,2013年,斯穆+碧根柏公司终于购买了第一台Voxeljet 1000打印设备,完成了购买服务到购买设备自行使用的方向转变。

Voxeljet可以打印塑料也可以打印砂子。通过这台设备,斯穆+碧根柏现在能够打印组件从1060 x 600 x 500 mm,最大单位重70公斤的砂模,用在精密铸造领域。对于小尺寸的零件,而且还可以一次打印生产多个产品,斯穆+碧根柏认为这极大提高了工作效率,而且Voxeljet的3DP技术完全不需要模具,带来了极大的灵活性。

图片来源:TCT Asia

文章来源:TCT亚洲展,3D科学谷整理