颜永年: 3D打印与传统加工工艺是结合关系 (2013.5)

首届世界3D打印技术产业产业大会于5月29-31日在北京中国大饭店隆重举行。在会上,中国3D打印技术产业联盟首席顾问颜永年发表演讲,颜永年表示,任何一个新技术的发展不能脱离已有的技术孤立地发展,与原有技术互相补充是基本的发展理念。

颜永年称,3D打印与传统加工工艺不是取代的关系,而是结合的关系。金属3D打印应与热加工相结合,反过来热加工也要与金属3D打印相结合。

以下为中国3D打印技术产业联盟首席顾问颜永年演讲实录:

颜永年:各位嘉宾、各位领导、各位同行,我在这里向大家汇报的是一种想法,我的题目就是3D打印与热模锻技术相结合的增材模锻,用传统的模锻高温高压下来提高它的内部性能,所以我们给它取了个名字叫A-D Manufacturing。

在作报告之前,最近从《华盛顿邮报》网站上5月24号有一段话,这是美国麦肯锡全球研究所一份研究报告的结论,他说在任何一个领域,各家企业都在做同一件事情:将所有这些技术以利润最大化的方式结合起来。技术创新所带来的实际经济效益不会源自那些炫目的想法,至少近期是如此,而是源自于正在趋于成熟的新兴技术与存在了数十年的传统技术的巧妙结合。我不知道大家同不同意这个看法,现在很多技术说得很好,但是想创造经济效益还是不太容易,这些不太成熟的技术如果能和传统技术巧妙结合起来,不但能带来很大的变化,而且还能创造经济效益,这个我是非常赞成的。

我想讲四个方面的问题,第一个就是重型模锻挤压,既然你说要跟它结合,这个重型模锻是什么呢?第二个就是大功率LENS—金属3D打印的先进技术。第三是这些技术的结合。第四是我们在苏州吴江的一个大项目。

模锻和挤压,始于上世纪30年代,这是几个钢管,是我们国家继美国之后,在世界上第二个能够垂直挤压钢管的国家。模锻的过程需要一个重要的过程,就是开坯,很多人不清楚什么叫开坯、什么叫制坯,什么叫模锻,大家只知道模锻最后一锻压出来了。在这个之前要目前开坯,就是把塑性不太好的,成分不够均匀的钢壁,通过揉面的办法使它均匀,如果开坯这个过程,再好的材料也不能得到很好的应用。还有,模锻一锻就裂,所以我们搞这个领域的人都知道,开坯是非常重要的。

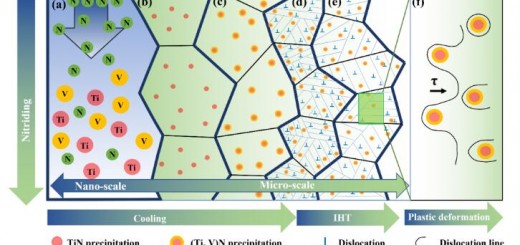

坯完了之后,我们需要去中断,这个过程是不是可以通过3D打印完全替代呢?我认为是部分替代,不是全部的替代,要全部的替代,可能还需要一段时间,但是如果我们能用现在的高温高压的模锻过程、挤压过程,很快就可以解决这个问题。所以说,温度要达到1000度,球应力要达到400—600Mpa这个水平我认为目前的3D打印还做不到,当前我们可以用等静压工艺来解决,但是它也达不到像模锻挤压这样的优良条件。我们有没有办法保留高温高压的过程,同时把开坯去掉呢?我认为有的,这就是3D打印。钢锭—开坯—预锻—模锻,前面需要很多装备,要浪费很多材料,很长的周期,这就是大型装备不会做的很重要的原因,现在国外这方面的技术对我们是封闭的,你如果不解决这些问题,你的核电站做不出来,大型的装机就做不出来。所以,根据我对3D打印的认识,根据我对模锻技术的认识,我想我们能不能把这两者的优缺点结合起来,所以就提出来我们要先看看LENS技术怎么用到这个上面来进行补充。

LENS技术可以先铺粉,再烧结,延伸出来很多技术,但是核心还是这两类。大家注意它的成形的效果,做出来的东西怎么接近它,我请大家注意,LENS技术、SLS/M技术是无偏析技术,即成分均匀,只有成分均匀才能达到高性能,而3D打印是做出成分均匀的好技术,这一点我希望引起同行的重视,我们用粉末来做材料,代替钢锭,一个粉末就是一个小钢锭,这个小钢锭里面谈不上偏析了,成分就是均匀的,我们烧结出来的东西在大型钢锭里面,偏析问题也解决了,所以说开过程大型的变形、很复杂的变形过程可以取代了。所以说,我认为无偏析这个甚至比它的柔性还要重要,另外还有节材节能。

刚才我说了用钢锭的材料消耗率只有20%,所以我们要重视3D打印在这方面的特点,现在我们国家700吨的钢水能力、600吨的铸造能力、500吨的铸钢能力、400吨的锻件能力,所以我认为3D打印除了柔性,还有节材,没有偏析,这些如果能跟我们的大型模锻结合起来,将发挥无比的作用。

现在我们就提出来这个想法,LENS这个技术我认为是最有前途做大型、最有前途解决我刚才说的这些问题的技术。现在经过了13年的发展,可以在重型、大型、各种合金材料,特别是重型和大型都已经涉足了,已经有很成熟的经验了。

这是美国POM公司10吨的3D打印锻件,现在我们国家王华明教授已经做了将近3米的钛合金锻件。大功率的复杂喷头,我们国内好多个实验室据我了解,至少有三个实验室都做了原型,我们也可以做个原型,当然它很麻烦,不过并没有不可逾越的障碍。这个是POM公司最近的一些照片,这些都是用LENS技术做出来的,这是做的模具,这是模具表面的硬化。我们能不能用LENS技术来做成一没有偏析的,没有多少材料加多少水,尽管它也不便宜,但是和几百吨的钢锭比起来,它还是便宜的,和那么少的材料利用率比起来,它的设备效益还是很明显的,我们用LENS技术来做,我们用激光三维技术来做,为什么要把最后的挤压完全去掉呢?先前摆在那里的挤压,高温高压一次做出来可以达到很高的质量,我们不要把这些全部的一刀齐砍掉,我们要砍掉的是前面。我们还想做小一点的,这个是示意图,我认为是可以往这个方向去努力。

基于这种想法,我们在苏州市政府、昆山市政府的支持下,在清华大学的支持下,以及很多兄弟单位的支持下,我们做了一个12万吨的项目,这个项目很特殊,发挥AM的优势,我们要用增材制造非常稳定的高一致性地达到要求,确实经济上不一定合算。能不能把这些不足之处交给模锻挤压去完成,这是我们的想法。

如何将3D打印与传统工艺结合起来?我认为这是3D打印发展方向的问题,任何一个新技术的发展不能脱离已有的技术孤立地发展,与原有技术互相补充是基本的发展理念。3D打印与传统加工工艺不是取代的关系,而是结合的关系。金属3D打印应与热加工相结合,反过来热加工也要与金属3D打印相结合。新技术路线之本质在于法却AM之柔性去完成模锻最困难的开坯和预成形,大大提高模锻成形的柔性。

我初步估计,用A-D M互相结合的办法,模具费用可节省四分之三,材料利用率从5%—15%提高到85%—90%,生产周期缩短三分之二,能源节省60%,大大提高高端锻件的可靠性、一致性和精度。我们在昆山要完成的是一台两万吨的量,最近二重完成的八万吨,这是老一代的压机,这是面向21世纪的新型压机,它和原始技术结合起来,我们希望明年年底头把这个投产,我们希望国内3D打印做LENS的单位结合起来,我们完成真正模锻所需要的这样的3D打印设备。我们希望在传统的6000吨开坯、两万吨、12万吨旁边补充LENS设备,10—20台。现在我们可以做出2—8万吨主工作油缸,这是承载机架,这是包头3.6万吨,这是西安做的4万吨,这个是昆山的3万吨。谢谢大家!

来源:腾讯科技