风电行业是美国重要的经济力量,预计未来五年将有350亿美元的资金投入这个行业。风电行业一直在寻找更快、更具成本效益的方法制造风力发电机的涡轮叶片。3D打印在快速制造和提高成本效益这两个方面都具有潜力。为此,由美国橡树岭国家实验室、桑迪亚国家实验室、美国国防部合作,以及TPI Composites和Wetzel Engineering这两家风能公司,联合启动了3D打印风力发电机涡轮叶片的研究项目。

项目组需要通过3D打印叶片来研究目前在风力发电中一个存在矛盾的问题。原来,通常情况下如果需要获得足够的电力,在一个风力发电场中会装有许多风力发电机。然而当这些发电机比较密集的时候,他们之间会产生负面影响,反而会降低发电效率。项目的目标就是解决这个问题。于是,项目组借助3D打印这种更为快速、经济的方式来制造涡轮叶片,用于研究该问题。美国国防部对此项目的初期投入为100万美元。

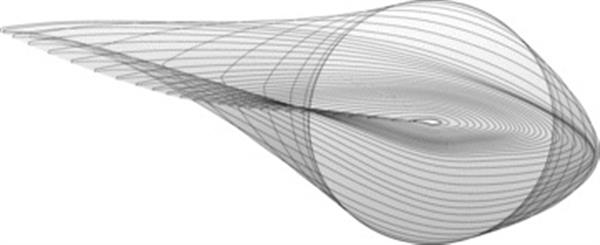

具体的操作是对叶片进行优化设计,并通过3D打印模具制造出一个同比例缩小的叶片进行测试和研究。叶片的长度为13米,在制造完成之后将在国防部位于田纳西周的风力发电场进行测试,帮助研究人员研究叶片之间是怎样相互影响效率的。

3D打印叶片模具与现有的叶片制造方式相比,可以为研究工作节约大量的成本和时间。使用传统方式,模具中的复杂镶件需要单独制造出来,然后再使用模具制造玻璃纤维叶片。这种方式不仅成本高,而且周期长。然而,这些步骤可以用3D打印技术直接快速制造模具来替代。除了节约时间和成本以外,3D打印技术还让研究人员获得了对叶片进行设计优化的自由度。即使叶片的模具因此而变得十分复杂,3D打印技术也可以实现出来。

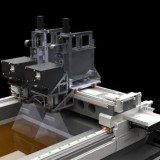

桑迪亚国家实验室、TPI Composites和Wetzel Engineering公司承担了叶片的空气动力学设计任务。而橡树岭实验室负责使用Cincinnati 的BAAM 3D打印机(大区域增材制造技术)进行叶片模具3D打印的任务。这台3D打印机曾经承担了著名的Local Motors 汽车的车身3D打印任务。叶片的制造将在2016年夏季完成,而结构测试、飞行试验将于2017年进行。