飞机上的小零件每减轻一点重量就会使飞机节省大量的燃油消耗。以一架起飞重量达65吨的波音737 飞机为例,如果机身减轻一磅的重量,每年将节省数十万美元燃油成本。航空制造企业GE航空也曾预估,一个高效的零件设计将为整个航空行业节约1000万美元的燃油成本。

实现飞机减重通常有两种方式,一种是使用重量更轻、性能更强的先进材料来替代现有材料;另一种方式是对现有飞机零部件进行轻量化设计。GE航空与3D Systems公司合作3D打印轻量化的飞机发动机支架,相比传统零件重量减轻了70%。本期,3D科学谷将与谷友一起看一下这个飞机上的小零件是怎样通过3D打印技术和拓扑优化软件进行“瘦身”的。

拓扑优化是“瘦身”良方

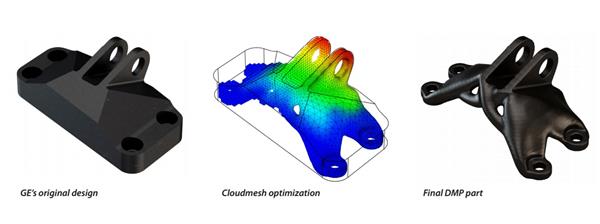

制造出这个飞机发动机支架零件,需要分为两步走。首先,3D Systems Quickparts 服务团队对GE航空提供的零件CAD 设计模型进行了拓扑优化设计。

QiuckParts服务团队使用了Frustum 拓扑优化软件,对零件的材料分布进行了优化,最终在实现零部件功能的前提下保留尽可能少的材料。此外,服务团队还通过光滑和混合表面的处理降低应力。由Frustum 软件生成具有适合3D打印的几何形状的模型。

我们从下图中可以看出,完成拓扑优化设计步骤之后的零件三维模型已经瘦身了。

接下来的步骤是进行将Frustum 软件生成的STL 文件发送给3D Systems ProX DMP 320 金属3D打印机进行打印。GE的飞机发动机支架使用的打印材料是钛合金。Quickparts 服务团队在金属3D打印领域积累了丰富经验,根据零部件的设计方案、材料、性能要求来设置最佳打印参数,降低打印失败的风险。

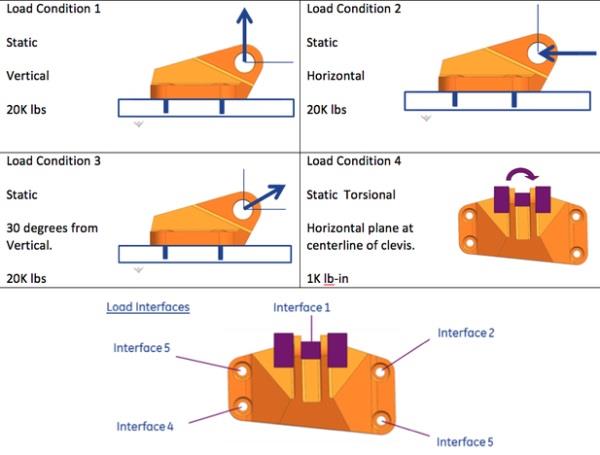

GE航空对3D打印的零部件进行了力学测试。

图片来源:3ders.org

在实现零件减重70%的前提下,3D打印的钛合金支架满足GE 的零件负载要求。

版权声明©3D科学谷

网络转载必须注明来源3D科学谷