FBG传感器是一种光纤光栅传感器,可以精准的测量位移、速度、加速度、温度。主要应用在煤矿围岩、桥粱建筑、航空航天、石油化学工业等领域。如果将FBG 传感器嵌入到金属零部件中,这个零部件将成为可以感知温度、速度等变量的智能零部件。 美国航空航天局(NASA)兰利研究中心最近与Fabrisonic 公司合作,使用Fabrisonic的UAM 3D打印机将FGB 传感器嵌入到金属零部件中,以长期监测零件的应变。

图片来源:Fabrisonic

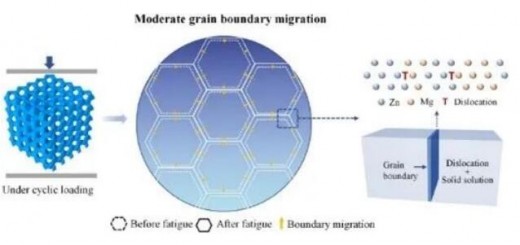

通常情况下,在金属3D打印的过程中会产生高温,这将会导致嵌入的FBG 传感器失去敏感性。因此,制造嵌入传感器的智能金属零部件,需要使用低温的制造技术。Fabrisonic 公司的UAM 3D打印机的独特之处在于使用了一种将超声波焊接与CNC结合起来的技术。UAM工艺主要使用使用超声波去熔融用普通金属薄片拉出的金属层,从而完成3D打印。这种方法能够实现真正冶金学意义上的粘合,并可以使用各种金属材料如铝、铜、不锈钢和钛等。在制造过程中温度低于200华氏度,在这样的温度环境下嵌入传感器可以避免传感器被损坏。

Fabrisonic 公司在制造这个智能零部件的过程中,钻出一个小通道,并将传感器放入小通道中,然后在通道上继续进行金属的逐层焊接。经过NASA 兰利研究中心的测试,嵌入到零部件中的传感器没有在制造过程中受到损坏,可以正常完成应变检测任务。

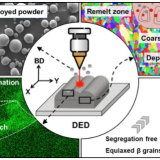

3D科学谷了解到,超声波金属焊接技术始于19 世纪 30 年代,但受超声波换能器功率的限制,多年来超声波焊接技术主要应用在塑料焊接领域。直到大功率超声波换能器出现后,该技术在焊接一定厚度的金属箔材领域得到了发展。中国也在这项技术上取得了进展,如哈尔滨工程大学和楚鑫机电合作研发的超声波快速固结成形制造装备。-1

1:参考资料:《金属超声波快速固结成形与增材制造技术的发展》,作者:李鹏 ,焦飞飞 ,刘郢 ,刘晓兵 等。