模具是万业之母,目前,国产模具钢还不能全部满足国内模具行业的需求,每年约有25%的模具需从国外进口,主要为中、高档模具。原因之一是国产合金钢在品种、质量、尺寸规格及性能等方面还与国际先进水平有一定的差距。

差距也意味着机会,尤其是高档模具钢市场,迄今为止国内产品的占有率很少,而这一市场将是国内模具业发展的趋势,潜在市场很大。本期,3D科学谷与谷友分享的是国内在通过粉末床激光3D打印技术制造马氏体模具钢的进展。

解决晶粒的粗大问题

模具钢大致可分为:冷作模具钢、热作模具钢和塑料模具钢三类,用于锻造、冲压、切型、压铸等。由于各种模具用途不同,工作条件复杂,因此对模具用钢,按其所制造模具的工作条件,应具有高的硬度、强度、耐磨性,足够的韧性,以及高的淬透性、淬硬性和其他工艺性能。

模具在经过传统机械加工后,一般要经过淬火、回火 处理,而模具的形状十分复杂,因此要求较高的淬透性、较小的变形及较低的开 裂倾向性。用传统方法制造模具有生产周期长,模具的淬透性差,模具在淬火过程中开裂导致报废等挑战。

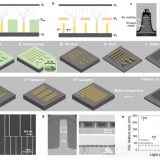

为解决现有制模技术中的工序复杂、成本高以及报废率大等问题。3D科学谷了解到南京航空航天大学通过调整 激光加工过程工艺参数,改善成形模具晶粒粗大问题,从而改善其机械性能。利用Mn、Ni、Cr等合金元素稳定过冷奥氏体,在激光加工极大的冷却速度下得到组织均匀的马氏体,从而省去了后续的“淬火”过程,激光加工完毕后,成形模具被传送装置送入真空热处理室完成回火过程以释放其内应力。

具体来说南航在激光3D打印马氏体模具钢的制作中体现的技术特点包括:粉末的制备、激光打印过程控制、后期热处理。

案例一

粉末制备: 在铁粉中加入相同粒度和同样形状的Mn、Ni、Cr粉末,铁粉的平均粒径为60μm,Mn、Ni、Cr粉末添加的质量百分比分别为2.0%,4.0%,1.2%;金属粉末混合均匀后放入烘干箱中干燥处理8小时。

激光打印过程控制:

气体控制:先打开真空管道和真空泵抽真空一定程度后,再向成形腔体内通入氩气作为保护气体,通入的氩气的浓度不低于99.99%。重复抽真空和充入保护气体各三次,控制成形腔体内氧含量在8ppm的浓度范围。

激光及过程控制:所用激光光斑直径为60μm。激光的扫描方式为“S形正交层错”扫描,同时对成形模具的二维模型外轮廓进行后沟边,激光扫描速度为350 mm/s;激光空跳速度为3500mm/s;激光功率为70W;扫描间距为60μm; 此时激光线能量密度η为200J/m。成形缸体每一次下降的高度为25μm

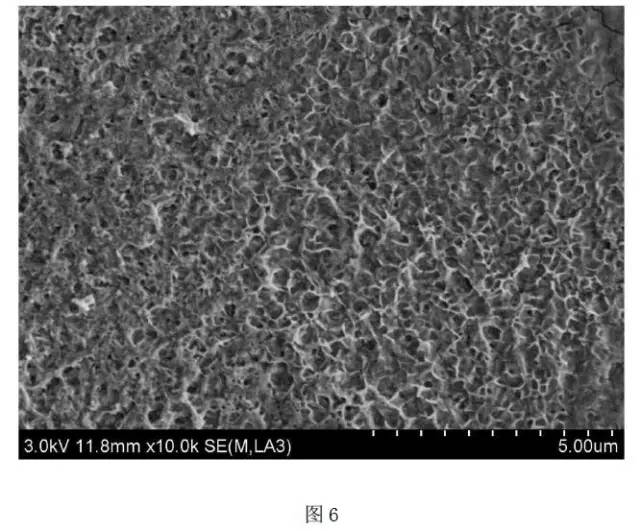

后期热处理:成形模具被传送装置送入真空热处理室,低温回火处理后随炉冷却到室温;低温回火处理温度为300℃,加热速率10℃/min,处理时间5.5小时后随炉冷却到室温。从而得到具有均匀、细小的回火马氏体组织的成形模具。

案例二:

改变Mn、Ni、Cr粉末添加的质量百分比分别为2.2%,4.2%,1.1%;

将激光功率设定为62.5W,扫描速度设定为250mm/s,此时激光线能量密度 η为250J/m。

其他加工条件与案例一相同。

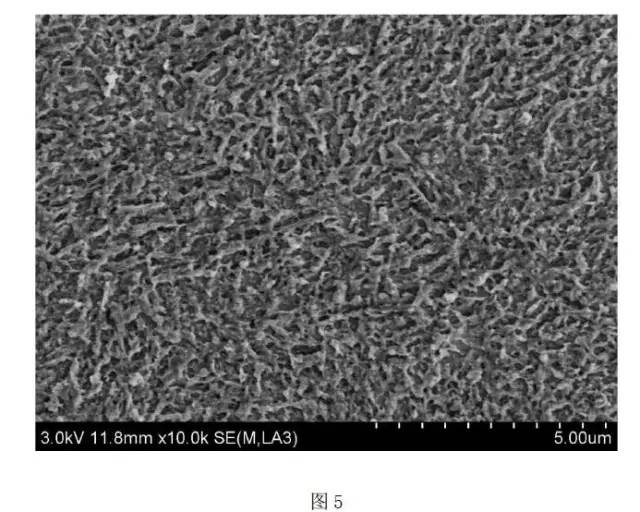

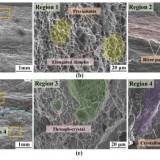

如下图,案例二的加工条件下,所获得的回火马氏体组织除了具有均匀、细小的特征之外,还同时具有新颖的缠结结构, 有利于进一步提升成形模具的机械性能。

当然,除了粉末制备,激光加工过程控制以及后期的热处理,南航的研究中还涉及到更为细腻严谨的关于激光扫描速度V对熔池的过冷度和凝固速度的研究,冷却速度对淬火效应和马氏体相变的影响,相变应力和热应力的共同作用下,晶格常数所受到的影响等等,3D科学谷在此不一一而述。值得思考的是,传统加工工艺中,高端模具钢的原材料方面是长久制约我国模具发展的一块短板,3D科学谷认为随着3D打印技术将制造工艺与新材料研究的结合,这为模具制造从材料突破到制造工艺打开了另一个思路和发展空间。

版权所有3D Science Valley, 转载请链接至:www.51shape.com

网站投稿请发送至editor@51shape.com